Китай: лидер по коническим редукторам?

2026-01-18

Вот вопрос, который постоянно всплывает в разговорах с заказчиками из СНГ. Одни сразу кивают: Да, конечно, Китай сейчас всё делает. Другие морщатся: Ну, лидер… по цене, может быть. Истина, как всегда, где-то посередине, но сильно смещённая в одну сторону. Если говорить о массовом сегменте, о том, что нужно для 80% стандартных применений — конвейер, мешалка, простой привод — то ответ почти однозначный. Но это почти и есть самое интересное.

Откуда растут ноги у этого лидерства

Всё началось не вчера. Лет 15-20 назад китайские конические редукторы были синонимом проблем. Любой инженер с опытом помнит те коробки, которые гудели, текли и выходили из строя через пару сезонов. Но тогда и цена была в три раза ниже европейской. Их брали как расходник, на откровенно неответственные узлы, или когда бюджет был критичен.

Перелом, на мой взгляд, случился где-то в начале 2010-х. Китайские производители, которые раньше просто копировали старые модели Flender или SEW, начали вкладываться в своё оборудование. Не в рекламу, а именно в станки. Пришли пятикоординатные обрабатывающие центры для зубчатых колёс, хорошие печи для цементации, координатно-расточные для корпусов. Качество обработки зуба — это 70% успеха редуктора. И здесь прогресс стал очевиден.

Я сам впервые серьёзно столкнулся с этим, когда заказывал партию редукторов для элеваторов в Казахстан. Поставили образцы от неизвестного тогда завода и от SEW. Стендовые испытания на нагружение показали расхождение в КПД и температуре в пределах 3-5% в пользу немцев, но при двукратной разнице в цене. Решение было принято в пользу китайцев. И знаете, те редукторы до сих пор работают, лет восемь уже. Это был момент пересмотра стереотипов.

Цена vs. Надёжность: где подвох?

А подвох, конечно, есть. И он не в металле или геометрии зуба — с этим сейчас у топовых китайских брендов порядок. Проблема в комплектующих и в последней миле сборки. Подшипники. Уплотнения. Смазка. Часто экономят именно здесь. Привезут тебе агрегат, вроде корпус идеально обработан, шестерни шумят в пределах нормы, а через полгода течёт сальник или гудит подшипник. Не потому что конструкция плохая, а потому что поставили уплотнение за 50 центов вместо того, что за два доллара.

Отсюда главное правило: работая с китайскими поставщиками, нужно жёстко специфицировать бренды критичных комплектующих. Прямо в техзадании писать: Подшипники — SKF, FAG или NSK. Уплотнения — Kasten или отечественный аналог не ниже. Серьёзные производители идут на это, цена, естественно, растет, но она всё равно остаётся конкурентной.

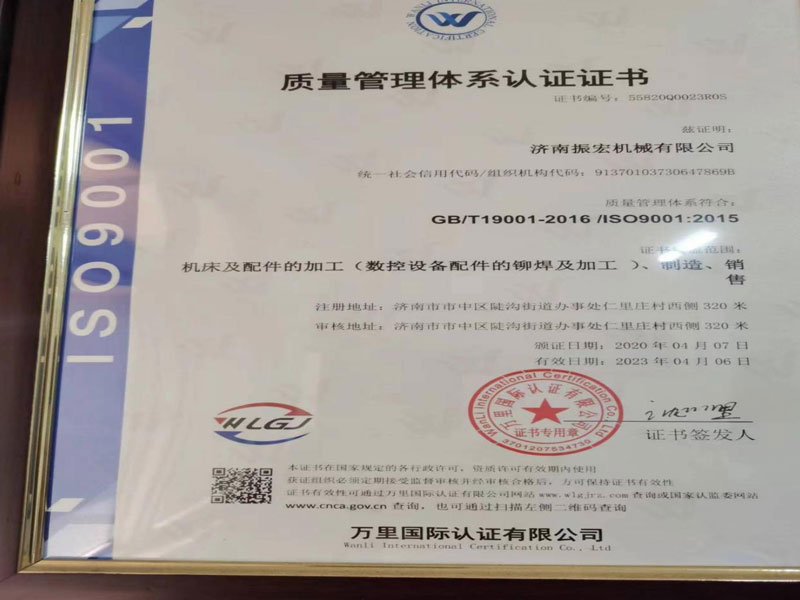

Ещё один нюанс — контроль на выходе. Бывает, сборщик на конвейере недотянет стопорную гайку на валу. Вибрация, люфт, поломка. Это вопрос менеджмента качества на конкретном заводе. Поэтому сейчас важно смотреть не на страну в целом, а на конкретного производителя, его историю и, желательно, иметь возможность посетить производство. Как, например, у ООО Цзинань Чжэньхун Механическое Оборудование. Судя по их сайту https://www.zhjxjg.ru и описанию, они фокусируются на механической обработке и сварке, что для производства корпусов редукторов — критически важный базис. Если компания сама глубоко перерабатывает металл, а не просто собирает из покупных компонентов, это сразу говорит о другом уровне контроля над процессом.

Сервис и доступность — скрытое преимущество

Вот что действительно убивает европейских поставщителей на нашем рынке — это логистика и наличие. Ждать запчасть или готовый редуктор от SEW или Bonfiglioli 4-6 месяцев — это норма. А китайский аналог, часто взаимозаменяемый по посадочным местам, есть на складе в Москве или Алматы, или его привезут морем за 45 дней. Для производства, где простой линии стоит тысячи долларов в час, это ключевой аргумент.

Более того, многие китайские заводы теперь открывают склады запчастей и сервисные центры в странах ЕАЭС. Это уже не просто продали и забыли. Пусть сервис-инженеры не всегда уровня немецких, но они есть, они приедут, и у них с собой будут нужные детали. Для массовой промышленности — горнодобывающей, цементной, строительной — это перевешивает теоретически более высокий ресурс премиум-бренда.

Я помню случай на одной обогатительной фабрике: сломался вал-шестерня на главном приводе шаровой мельницы. Оригинальная запчасть — 12 недель минимум. Нашли в Китае завод, который по чертежам сделал аналог (материал 18CrNiMo7-6, цементация) и отгрузил за 3 недели. Поставили. Работает уже третий год. Риск был, да. Но альтернатива — три месяца простоя.

Нишевые применения и пределы

Однако не стоит впадать в эйфорию. Есть области, где китайские коническо-цилиндрические редукторы пока не дотягивают, и вряд ли скоро дотянут. Всё, что связано с экстремальными динамическими нагрузками, высокими циклами реверса, точным позиционированием. Например, приводы кранов металлургических производств, некоторые виды шахтного оборудования с частыми пусками под нагрузкой, высокоскоростные редукторы для специальных применений.

Здесь европейская и японская школа проектирования, многолетние базы данных по усталостной прочности, моделирование на микроуровне — всё это даёт фору. Китайцы могут сделать железо похожим, но поведение под сложной нагрузкой, ресурс в нестандартных условиях — это вопрос накопления опыта и данных, а не только точности станка.

Также стоит осторожно подходить к полностью нестандартным проектам. Способность сделать редуктор по индивидуальному ТЗ у китайских заводов есть, и она развивается. Но коммуникация, понимание тонкостей требований (не формальных, а реальных условий эксплуатации) — это часто слабое место. Может выйти дороже и дольше, чем ожидалось.

Итак, лидер ли Китай?

Если мерить объёмами продаж и покрытием потребностей массового промышленного сектора — безусловно, да. По соотношению цена/качество для стандартных задач — тоже да. Китайские редукторы перестали быть котами в мешке. Это предсказуемый, технологичный продукт с понятными сильными и слабыми сторонами.

Но лидерство — оно разное. Лидер по доступности и скорости закрытия потребности? Бесспорно. Лидер по инновациям и надёжности в критичных применениях? Пока нет. Общая картина мозаичная: китайский производитель уже не догоняет, а в чём-то и опережает многих европейских середнячков, но до абсолютного топ-уровня ещё есть дистанция.

Для инженера или снабженца сегодня выбор сводится не к вопросу брать или не брать китайское, а к вопросу кого именно из китайских и на каких условиях. Нужно глубоко погружаться в конкретный бренд, проверять референсы, уточнять детали производства, как у той же ООО Цзинань Чжэньхун, которая позиционирует себя именно как производитель, а не сборщик. Это уже следующий уровень зрелости рынка. И это, пожалуй, самый главный сигнал о том, что Китай в этой области — не временный поставщик дешёвых товаров, а долгосрочный и мощный игрок, диктующий свои правила игры.