Коническо-цилиндрические редукторы: тренды 2024?

2026-01-04

Когда говорят о трендах, часто представляют что-то абсолютно новое, революционное. Но в нашем деле с коническо-цилиндрическими редукторами всё чаще оказывается, что главный тренд — это не изобретение велосипеда заново, а умное, прагматичное развитие уже проверенного. Или, наоборот, возвращение к старым решениям на новом уровне. Вот об этом и хочется порассуждать, отталкиваясь от того, что вижу на практике, а не от маркетинговых буклетов.

Не ?цифра?, а ?адекватная цифра?

Все сейчас помешаны на ?цифровизации? и ?Индустрии 4.0?. Да, тренд. Но ключевой вопрос, который мы задаём себе при выборе или проектировании редуктора: а что эта ?цифра? даст конкретно здесь? Сплошной мониторинг вибрации и температуры — это, конечно, хорошо, но часто избыточно для простого конвейера, который работает ровно. Видел проекты, где навешивали кучу датчиков, а потом годами не смотрели на эти данные. Бессмысленная трата.

Гораздо более живой тренд 2024 — это не тотальный мониторинг, а точечная, но критически важная диагностика. Например, встроенные датчики для контроля момента на выходном валу в реальном времени, особенно в тяжелонагруженных приводах мешалок или смесителей. Не просто ?работает/не работает?, а ?работает с такой-то нагрузкой, близкой к пределу?. Это уже полезно. Или ?умная? система смазки, которая не просто качает масло, а анализирует его состояние по косвенным параметрам и предупреждает о необходимости замены до начала износа пар трения. Такие решения уже не фантастика, их предлагают, в том числе, и азиатские производители, что делает их более доступными.

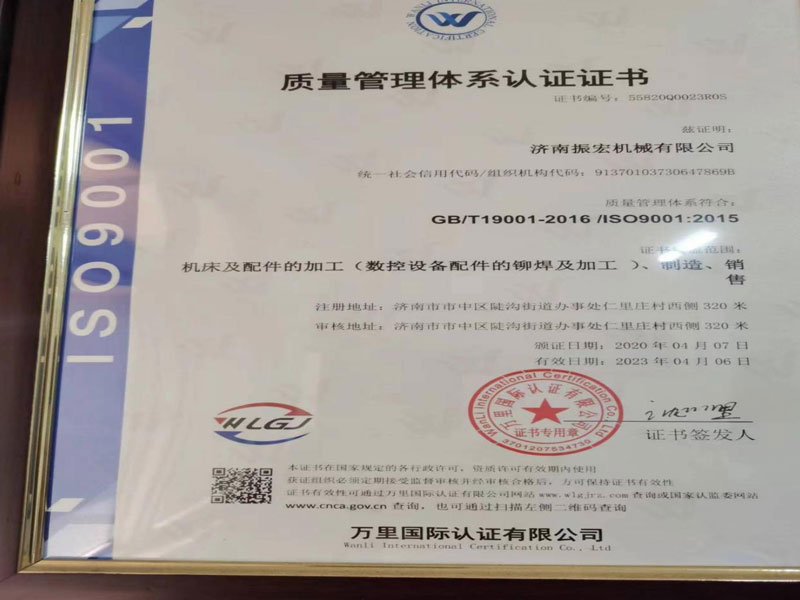

Кстати, об азиатских производителях. Многие до сих пор относятся к ним с предубеждением, мол, только объем и цена. Но ситуация меняется. Возьмем, к примеру, сайт ООО Цзинань Чжэньхун Механическое Оборудование (https://www.zhjxjg.ru). Компания позиционирует себя как производитель станков и аксессуаров, включая обработку и сварку. Для нас важно, что такие компании часто становятся поставщиками качественных корпусов или компонентов для редукторов. Их тренд — это не копирование, а адаптация. Они научились делать хорошее литье, точную механическую обработку (та же улица Дугоу в Цзинане — это целые кластеры таких производств), и теперь предлагают не просто ?аналоги?, а вполне конкурентные по качеству узлы. Это влияет на общий рынок, заставляя европейских игроков пересматривать цены не в ущерб, а за счет оптимизации своих процессов.

Материалы: назад в будущее?

С композитными корпусами экспериментируют давно, но массовым трендом для тяжелых коническо-цилиндрических редукторов это так и не стало. Вес, конечно, снижается, но вопросы с демпфированием вибраций, долговечностью крепежных узлов и, главное, с ценой остаются. В 2024 я вижу обратное движение — к улучшенным чугунам и стальным сварным конструкциям.

Но улучшенным за счет чего? За счет симуляции. Сейчас проектирование корпуса — это не просто ?сделать потолще?. Это точный расчет напряжений, тепловых полей, оптимизация ребер жесткости. В итоге корпус может стать легче, но надежнее старого массивного. Это и есть реальный тренд: не замена материала, а его интеллектуальное использование. Видел образцы от одного поставщика, где в зоне зацепления конической пары корпус имел специфическое оребрение, отводящее тепло именно от этого самого горячего узла. Просто, но эффективно. Это результат множества итераций расчета, а не случайность.

С зубчатыми парами история похожая. Сквозная закалка, нитроцементация — это стандарт. Тренд же в финишной обработке. Шлифование и особенно суперфиниш (хонингование) зубьев после термообработки становятся не опцией для премиум-класса, а ожидаемой нормой для редукторов среднего ценового сегмента. Это резко снижает шумность и увеличивает ресурс. Помню, лет пять назад уговаривал заказчика на такую опцию для редуктора в пищевом производстве — он сомневался из-за цены. Сейчас он сам спрашивает: ?а зубья хонингованные??. Рынок учит.

Эффективность: кпд как священная корова

Тут всё просто и сложно одновременно. Повышение КПД на доли процента — это уже не инженерная задача, а почти искусство. И тренд 2024 упирается в две, казалось бы, мелочи: подшипники и масло.

Качественные подшипники качения с низким моментом трения — это данность. Но сейчас всё больше внимания к подшипникам скольжения в высокоскоростных валах или к гибридным решениям. И, опять же, не везде, а там, где это дает ощутимый эффект. Второй момент — это синтетические и полусинтетические масла с продленным сроком службы. Кажется, ерунда? Но когда у тебя редуктор стоит на ветряке где-нибудь в Заполярье, и поменять масло — это целая экспедиция, то масло, работающее 80 000 часов вместо 40 000, — это огромная экономия.

И вот здесь возникает практическая коллизия. Эти современные масла часто очень требовательны к чистоте системы. А на практике что? При монтаже могли песочка занести, уплотнения старые могли дать течь. И вместо увеличения ресурса получаем ускоренный износ. Тренд, который вытекает из этого, — это не просто продажа редуктора, а продажа решений ?под ключ? с обязательным обучением персонала или даже с дистанционным контролем первых пусков. Некоторые интеграторы так и работают.

Унификация vs. кастомизация

Вечный спор. Кажется, что тренд — это максимальная кастомизация под проект. Отчасти да, но я вижу и другую сторону. Производители, особенно крупные, движутся к созданию платформ — базовых моделей редукторов, которые затем как конструктор дорабатываются под конкретные нужды: фланцы, валы, места крепления двигателей, варианты смазки.

Это умный подход. Он снижает стоимость и сроки изготовления для заказчика, сохраняя гибкость. Например, та же китайская ООО Цзинань Чжэньхун Механическое Оборудование, судя по их деятельности (клепка, сварка аксессуаров), может как раз выступать в роли идеального партнера для такой доработки: получили базовый корпус редуктора от основного производителя, а посадочные места под агрегат заказчика оперативно адаптировали на месте, используя свои сварочные и слесарные компетенции. Это тренд на гибкость цепочек поставок, а не на монолитные изделия.

С другой стороны, есть ниши, где кастомизация абсолютна. Например, редукторы для судовых кранов или горнодобывающей техники с экстремальными ударными нагрузками. Тут никакого конструктора — каждый раз пересчет и индивидуальные испытания. Но это всегда был штучный товар.

Что в сухом остатке? Прагматизм.

Итак, если обобщить, главный тренд 2024 года на коническо-цилиндрические редукторы — это прагматизм. Никакой магии. Это умное применение цифровых инструментов там, где они действительно нужны, а не для галочки. Это работа над материалами и обработкой, чтобы выжать из известных технологий еще немного надежности и эффективности.

Это понимание, что глобализация рынка — это не только угроза, но и возможность. Появление качественных компонентов и услуг от производителей вроде упомянутого Цзинань Чжэньхун — это часть этого тренда. Они заполняют свою нишу в цепочке, делая конечный продукт более доступным без (теперь уже не всегда) катастрофической потери качества.

И, наконец, тренд — это комплексный подход. Редуктор перестает быть просто ?железной коробкой с шестернями?. Это узел, встроенный в систему, и его выбор, монтаж и обслуживание требуют системного же мышления. А это, пожалуй, самое сложное и самое важное, что ждет нас в ближайшем будущем. Не новые материалы, а новые подходы к старому доброму коническо-цилиндрическому редуктору.