Основные покупатели фрезерных станков с ЧПУ из Китая?

2026-02-08

Часто слышу вопрос: кто же на самом деле массово закупает китайские ЧПУ фрезеры? Многие сразу думают о крупных заводах, но реальность, как обычно, сложнее и интереснее. Попробую разложить по полочкам, исходя из того, что видел сам на рынке лет десять.

Неочевидный портрет покупателя

Когда только начинал работать с поставками, тоже считал, что основные клиенты — это большие промышленные предприятия с госзаказами. Ан нет. Оказалось, что огромный пласт — это средние и даже небольшие частные мастерские, которые специализируются на штучном или мелкосерийном производстве. Им не нужны гигантские обрабатывающие центры за полмиллиона евро. Их лошадка — это надежный фрезерный станок с ЧПУ по цене от 20 до 80 тысяч долларов, который можно быстро обучить под новый заказ.

Почему именно Китай? Цена, конечно, но не только. За последние лет семь качество сборки и, что критично, электроники и контроллеров выросло заметно. Раньше главной головной болью была нестабильность. Помню, поставили партию станков в Тверь, так там ребята сами перепаивали платы первые полгода. Сейчас такого уже нет. Китайские производители научились делать рабочих лошадок — не сверхточные, но чрезвычайно живучие и ремонтопригодные аппараты, что для малого бизнеса часто важнее паспортной точности в 3 микрона.

Еще один тип покупателя, который многих удивляет — учебные заведения. Техникумы, колледжи, даже некоторые вузы. Бюджет у них скромный, а показать студентам основы ЧПУ надо. Китайский станок тут идеально вписывается. Правда, есть нюанс: часто требуют адаптацию интерфейса и документации под русский, и не все поставщики этим заморачиваются. Те, кто делает — получают лояльного клиента на годы.

География спроса и логистические подводные камни

Если раньше спрос концентрировался вокруг Москвы, Питера, Екатеринбурга, то сейчас картина сильно расползлась. Активно покупают в Татарстане, Челябинской области, Краснодарском крае. Там развивается своя сеть кооперации: одна мастерская делает раму, другая — фрезеровку, третья — сборку. Им всем нужны станки.

С логистикой — отдельная история. Казалось бы, контейнер из Цзинаня пригнали в порт, растаможили и вези. Но самый частый косяк, с которым сталкивался, — это неправильная подготовка станка к транспортировке. Недостаточно закрепленные порталы, незафиксированные каретки. Приезжает станок, а у него уже геометрия плавает. Приходится делать полную регулировку на месте, а это дополнительные неделя работы и расходы. Теперь всегда настаиваю на фото- и видеофиксацию процесса упаковки на заводе.

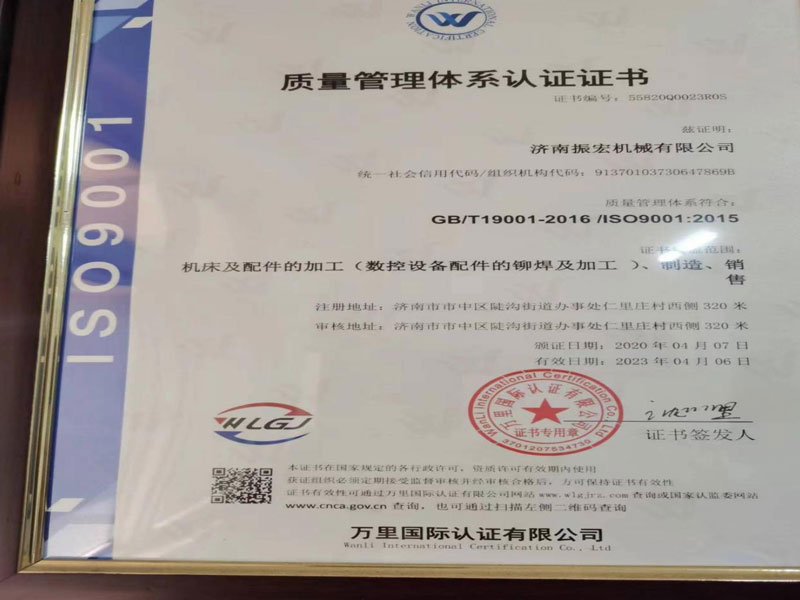

Кстати, про заводы. Многие ищут производителя напрямую, но не все понимают разницу между заводом-изготовителем и крупным сборочным холдингом. Иногда выгоднее работать с такими компаниями, как ООО Цзинань Чжэньхун Механическое Оборудование (https://www.zhjxjg.ru). Это не гигант, а предприятие, которое само занимается обработкой, производством станков и аксессуаров, клепкой и сваркой. С такими проще решать вопросы по нестандартным доработкам. Знаю, что они, например, по просьбе клиента из Перми переделали конструкцию кожуха защиты для работы с длинномерными заготовками. Крупный завод бы просто отказал.

Критерии выбора: что на самом деле важно

Новички часто гонятся за характеристиками: большая скорость шпинделя, огромный рабочий стол. На практике же для 80% работ по металлу и дереву важнее момент на низких оборотах и жесткость конструкции. Видел, как станок с скромными 8 кВт и массивной чугунной станиной стабильно делал детали, где его продвинутый конкурент с 15 кВт и сварной стальной рамой просто вибрировал.

Второй критичный пункт — сервис и наличие запчастей. Идеальный станок — это миф. Ломается все. Вопрос — как быстро починить. Сейчас умные покупатели сразу спрашивают не про гарантию, а про список критичных запчастей на складе в РФ. Подшипники шпинделя, драйверы осей, шарико-винтовые пары. Если дилер держит это на складе под Москвой или Новосибирском — это серьезный плюс.

И третье — программное обеспечение. Китайцы часто ставят свои контроллеры с собственным софтом. Иногда он ужасен. Хороший признак, если станок может работать с распространенными CAD/CAM системами или хотя бы с Mach3/Mach4. Это резко снижает порог входа для оператора.

Ошибки при закупке и как их избежать

Самая распространенная ошибка — экономия на оснастке. Купят станок, а про патроны, цанги, оправки и тем более систему охлаждения думают потом. В итоге станок месяц простаивает, пока ищут и везут оснастку. Надо сразу комплектовать под ключ под планируемые задачи.

Еще одна история — неверная оценка необходимой точности. Заказывают станок с точностью позиционирования ±0.005 мм для изготовления рекламных букв из пенопласта. Переплачивают в два раза. И наоборот: берут дешевый станок для прецизионной обработки втулок под подшипники, а потом не могут выйти на допуск. Тут без консультации с технологом, который реально будет работать, — никуда.

Провальный кейс из практики: клиент из Ростова заказал мощный фрезерный центр для алюминия, но не учли вентиляцию и отвод стружки в цеху. Станок превратился в источник постоянной грязи и перегревался. Пришлось срочно докупать и монтировать вытяжку и систему транспортировки стружки. Урок: планировать надо не только станок, но и инфраструктуру под него.

Тенденции и что будет дальше

Сейчас явно виден запрос на гибриды. Станки, которые могут и фрезеровать, и, например, наносить лазерную гравировку, или иметь поворотный стол для 4-ой оси сразу в базовой комплектации. Покупатели хотят максимальной гибкости за свои деньги.

Растет спрос на удаленную диагностику. Ведущие китайские производители уже внедряют в свои контроллеры модули для подключения к интернету, чтобы сервисный инженер из Цзинаня мог посмотреть ошибки и подсказать решение. Для российского рынка это пока спорно из-за вопросов кибербезопасности, но тренд налицо.

И последнее. Рынок становится умнее. Основные покупатели фрезерных станков с ЧПУ из Китая сегодня — это не те, кто ищет самое дешевое. Это те, кто ищет оптимальное соотношение цены, ремонтопригодности и адаптивности техники под свои конкретные, зачастую быстро меняющиеся, задачи. И китайские поставщики, которые это поняли, вроде тех же ребят из Цзинаня, которые делают акцент на обработке и производстве под запрос, а не на конвейерном штамповании, — они и выигрывают.